Технология изготовления ДПК-материалов

Описание

ДПК (расшифровывается, как древесно-полимерный композит) - является экологически безопасным материалом. Его получают путем соединения термопластичного полимера и древесной муки.В обществе в последние годы вопрос экологической чистоты материалов стоит особенно остро.

Товары:

ДПК (расшифровывается, как древесно-полимерный композит) - является экологически безопасным материалом. Его получают путем соединения термопластичного полимера и древесной муки.

В обществе в последние годы вопрос экологической чистоты материалов стоит особенно остро.

В большинстве случаев этот критерий при выборе становится решающим, уступающим по актуальности низкой стоимости или эстетической привлекательности. Одной из причин этого можно назвать то, что из-за использования в интерьере предметов мебели, содержащих формальдегид, резко увеличилось количество людей, заболевших какими-то заболеваниями. Несмотря на угрозу здоровью и жизни потребителей производство мебели из формальдегидсодержащих материалов продолжается.

Есть ли реальная альтернатива?

Да, есть, это как раз древесно-полимерные материалы (ДПК), они могут производиться на основе следующих композитов:

- полипропиленов (ППР);

- полиэтиленов (ПЭ);

- сочетания полиэтилена, полипропилена и других олефинов и т.д.

Эти термопластичные материалы выступают в качестве склеивающего, скрепляющего вещества, наполнителем же является древесная мука с добавлением опилок, молотая древесная кора, а также сельскохозяйственные растительные отходы. Как правило, для получения наполнителя используют древесину хвойных, реже лиственных пород.

В некоторых случаях в древесную муку добавляют еще стружку, размер частиц должен быть не больше 8 мм. В результате смешивания различных материалов получают дисперсную древесину, это неоднородный наполнитель, его виды могут отличаться друг от друга как физическими, так и химическими характеристиками. В зависимости от состава наполнителя получаемые материалы классифицируют на группы, имеющие различные сферы применения.

В отличие от изделий из древесины, качество мебели из ДПК не меняется в зависимости от сорта дерева, используемого в качестве сырья.

Например, стол или стул из дерева из мягкой древесины имеет худшие эксплуатационные показатели, чем аналогичные из дерева ценной породы. В то же время изделие из ДПК, даже если в нем в качестве наполнителя использовались продукты переработки мягкой древесины, будет иметь высокие эксплуатационные характеристики. При этом на первое место по значимости выходит размер частиц, входящих в состав наполнителя. Например, частицы древесной муки имеют размер не больше 1 мм, опилок – не больше 8 мм, стружки – от 10 до 20 мм. При этом формы стружки также могут отличаться: есть напоминающие волокно, есть и похожие на чешуйки и прочее...

Нужно отметить, что мелкие частицы позволяют создать гладкую поверхность, если же для наполнителя были выбраны стружки, поверхность будет шероховатой. Плотность плиты, как и масса, будет отличаться. Поэтому ДПК из древесной муки или мелких опилок будут дороже, что объясняется их высокими эксплуатационными характеристиками. С опилками материал будет дешевле, он выгоднее с экономической точки зрения, однако уступает в таких показателях, как плотность, износоустойчивость, долговечность. С эстетической точки зрения он также менее привлекателен, так как в нем видны вкрапления разного цвета.

Преимущества ДПК:

- экологическая безопасность;

- высокая водостойкость;

- высокая морозостойкость;

- технологичность;

- низкая себестоимость;

- биостойкость.

Содержание термопластичного композита позволят менять форму изделия в зависимости от условий, сложившихся в интерьере. Для этого достаточно нагреть полотно до определенной температуры.

В производстве мебели имеет большое значение и возможность переработки отходов, оставшихся после предыдущего цикла. Обрезки подвергают термобарической обработке, после чего в цехе остатков не остается.

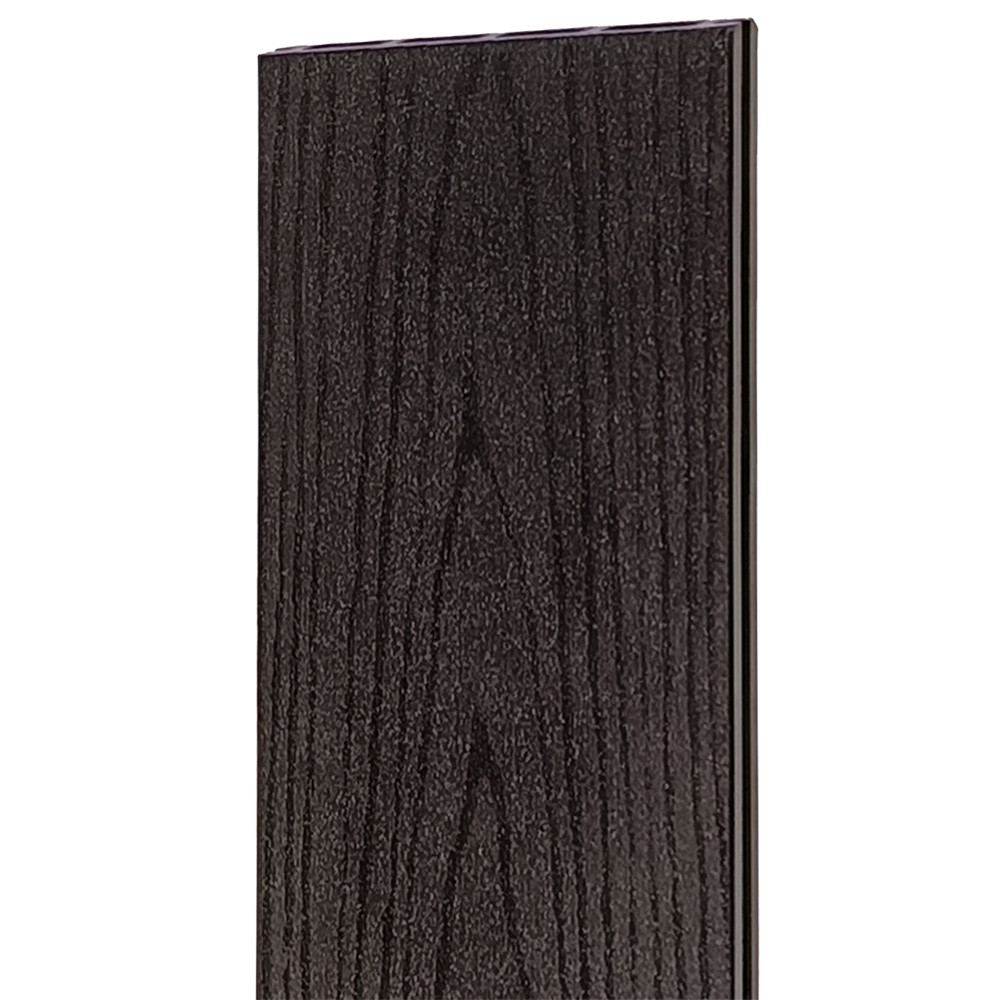

В процессе эксплуатации изделия его части также могут подвергаться механической обработке, например, их можно пилить, строгать, в них можно забивать гвозди. Такие свойства, как устойчивость к воздействию влаги, огня или насекомых, остаются неизменно высокими. Преимуществами таких изделий также являются малый вес, прочность и эстетичность. Внешне они мало отличаются от натуральной древесины: имеют тот же цвет, ту же фактуру и даже тот же запах.

Наибольший спрос отмечается на изделия из ДПК, изготовленные по новейшей технологии.

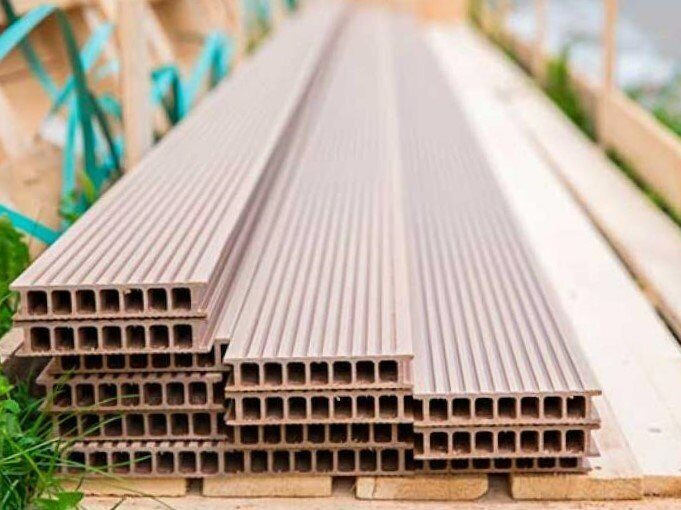

4 этапа изготовления погонажного профильного изделия:

- Формирование смеси, состоящей из древесного наполнителя и полимерного материала;

- Нагревание для создания компаунда;

- Экструзия, то есть продавливание нагретой смеси через отверстия определенной формы;

- Резка профиля на секции заданного размера.

Наиболее сложным процессом считается именно экструзия. В специальную емкость (экструдер-гранулятор) помещают все ингредиенты. В ней смесь перемешивается до однородного состояния, после чего нагревается. Причем процесс нагревания должен происходить по определенной схеме, в некоторых случаях выполняются дополнительные функции, например, производится грануляция смеси. Когда она готова к экструзии, ее перемещают в формирующий экструдер. Через фильеру нагретая масса продавливается и попадает в калибрационное устройство. Затем готовый профиль подается на конвейер – гусеничное устройство, которое тянет его до пилы. Отрезка производится четко по параметрам, заданным оператором.

Процесс проходит при высокой температуре и отсутствии воздуха в экструдере благодаря вакуум-аспирации. Это исключает возможность попадания в смесь воздуха и воды. В результате профили характеризуются гладко поверхностью, однородностью цвета, отсутствием зазубрин, шероховатостей, заусениц или искривлений. Это выгодно отличается ДПК-изделия, так как при обработке древесины довольно часто остаются дефекты.

С помощью этой технологии можно изготовить различные изделия, отличающиеся по размеру, форме, способу эксплуатации:

- дверные блоки;

- оконные блоки;

- террасную доску;

- детали для мебели и др.

Созданием подобных материалов в нашей стране начали заниматься еще в середине 70-х годов прошлого века. На сегодняшний день в мире используют новейшую технологию около 40 крупных производителей.

Монтаж и строительство

Мы предлагаем услуги по строительству беседок, балконов, веранд и мансард, монтажу террасной доски с гарантийными обязательствами.

Выбирайте и заказывайте прямо сейчас!

Калькулятор террасной доски

Вы можете самостоятельно рассчитать примерный бюджет на покупку с помощью нашего калькулятора.

Рассчитать стоимость →

Получите точные цены на материал и работы

С учетом доставки и монтажа декинга цену подскажет консультант. Звоните:

+7 495 769-10-58 ПерезвонимНе знаете, сколько нужно материала?

Вам поможет замерщик, который учтет все нюансы и назовет окончательную стоимость.

Вызвать замерщикаРассчитайте террасную доску и необходимые материалы для строительства вашей террасы

В результате расчета вы получите стоимость террасной доски, количество необходимых расходных материалов и стоимость дополнительных услуг: доставка и монтаж.

Результаты расчета

-

Площадь террасым²

Используемые материалы

Закрепите за собой цену со скидкой!

Успейте зафиксировать за собой текущую стоимость на все результаты расчета.

Закрепить скидку →